在國(guó)際上,隨著冷卻肉消費(fèi)量的不斷增大,各國(guó)對(duì)肉類(lèi)的冷卻工藝方法加強(qiáng)了研究,其重點(diǎn)圍繞著加快冷卻速度、提高冷卻肉質(zhì)量等方面來(lái)進(jìn)行。其中較為廣泛采用的是丹麥和歐洲其他一些國(guó)家提出的二階段快速冷卻工藝方法,其特點(diǎn)是采用較低的溫度和較高的風(fēng)速進(jìn)行冷卻。

二階段冷卻工藝一般是:第一階段,將畜肉在快速冷卻隧道或在冷卻間內(nèi)進(jìn)行冷卻,空氣溫度降得較低,一般為-15~-10℃,空氣速度一般為1.5~2.5m/s,經(jīng)過(guò)2~4h后,胴體表面在較短的時(shí)間內(nèi)降到接近冰點(diǎn),迅速形成干膜,而后腿中心溫度還在16~25℃。第二階段,將冷卻間溫度逐步升高至0~2℃,以防止肉體表面凍結(jié),直到肉體表面溫度與中心溫度達(dá)到平衡,一般為2~4℃,冷卻間內(nèi)的空氣循環(huán)同時(shí)隨著溫度的升高而慢下來(lái)。

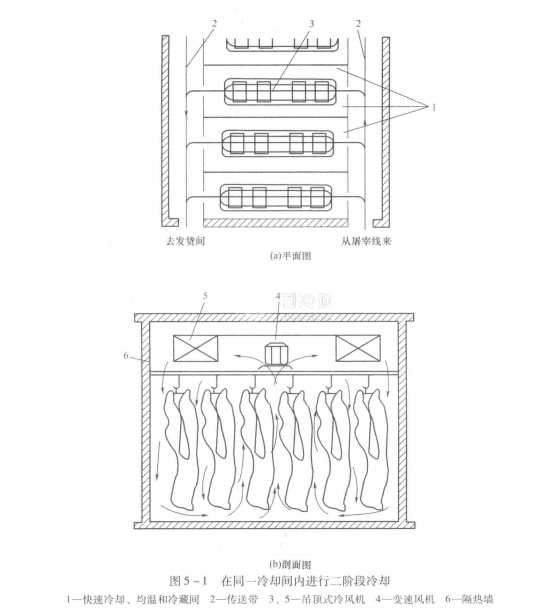

采用二階段冷卻工藝方法的設(shè)備有兩種形式:一種是全部冷卻過(guò)程在同一冷卻間中完成,另一種是在分開(kāi)的冷卻間內(nèi)進(jìn)行。

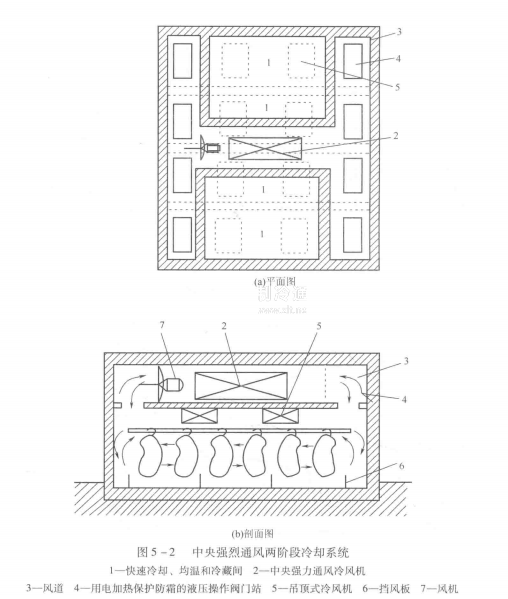

在同一冷卻間內(nèi)進(jìn)行二階段冷卻如圖5-1所示。首先將冷卻間內(nèi)溫度降至-15~-10℃,然后進(jìn)貨,進(jìn)貨過(guò)程中,變速風(fēng)機(jī)停開(kāi)或降低轉(zhuǎn)速,使溫度上升到-5℃;進(jìn)貨結(jié)束后,立即用強(qiáng)烈的空氣冷卻,經(jīng)2~3h庫(kù)溫降至-10℃,這時(shí)肉胴體表面溫度為0℃左右,肉中心溫度約為20℃:關(guān)閉風(fēng)機(jī)后胴體仍掛在冷卻間內(nèi),經(jīng)過(guò)12~13h肉體溫度均衡到4℃,即在進(jìn)貨后16h,肉胴體中心溫度降到4℃,這樣可以在次日早晨出庫(kù),也可以繼續(xù)存放在冷卻間內(nèi)。這種冷卻系統(tǒng)的主要缺點(diǎn)是每一個(gè)冷卻間需要安裝相當(dāng)大的蒸發(fā)器(冷風(fēng)機(jī))。一般每噸進(jìn)貨量需要60m的蒸發(fā)器面積,且熱負(fù)荷的不平均系數(shù)較大。為克服這一缺點(diǎn),可采用中央強(qiáng)烈通風(fēng)系統(tǒng),如圖5-2所示。

中央強(qiáng)烈通風(fēng)系統(tǒng)的冷風(fēng)機(jī)安裝在冷卻間的上部,作為第一階段冷卻用,而安裝在冷卻間天花板頂部的若干個(gè)小型冷風(fēng)機(jī)用于第二階段冷卻和在進(jìn)一步貯藏中維持冷卻間所需的制冷量。

二階段快速冷卻工藝方法的主要優(yōu)點(diǎn)是:質(zhì)量?jī)?yōu)于普通方法,外觀良好,肉表面干燥,肉味很好,質(zhì)量損失比普通方法減少40%~50%。對(duì)新鮮的豬肉和牛肉,歐洲一些國(guó)家的平均質(zhì)量損失為1%。另外,提高了冷卻間的生產(chǎn)能力,一般比傳統(tǒng)的冷卻方法提高1.5~2倍。

從經(jīng)濟(jì)觀點(diǎn)上看,采用二階段冷卻工藝方法并不節(jié)省投資和操作費(fèi)用,只是降低了肉類(lèi)在冷卻過(guò)程中的干耗和減少了細(xì)菌污染,而且二階段冷卻工藝方法能引起牛、羊肉冷收縮的問(wèn)題,使肉在進(jìn)一步成熟時(shí)也不能充分軟化,致使肉硬化,汁液流失大。因此有的學(xué)者認(rèn)為牛羊肉宜采用慢速冷卻,或一般快速冷卻工藝。但有的學(xué)者認(rèn)為對(duì)加工周轉(zhuǎn)量較大和加工出口的牛羊肉也可采用二階段冷卻工藝方法。